Drehen Sie Ihr Tablet

für ein besseres Surferlebnis

Drehen Sie Ihr Tablet

für ein besseres Surferlebnis

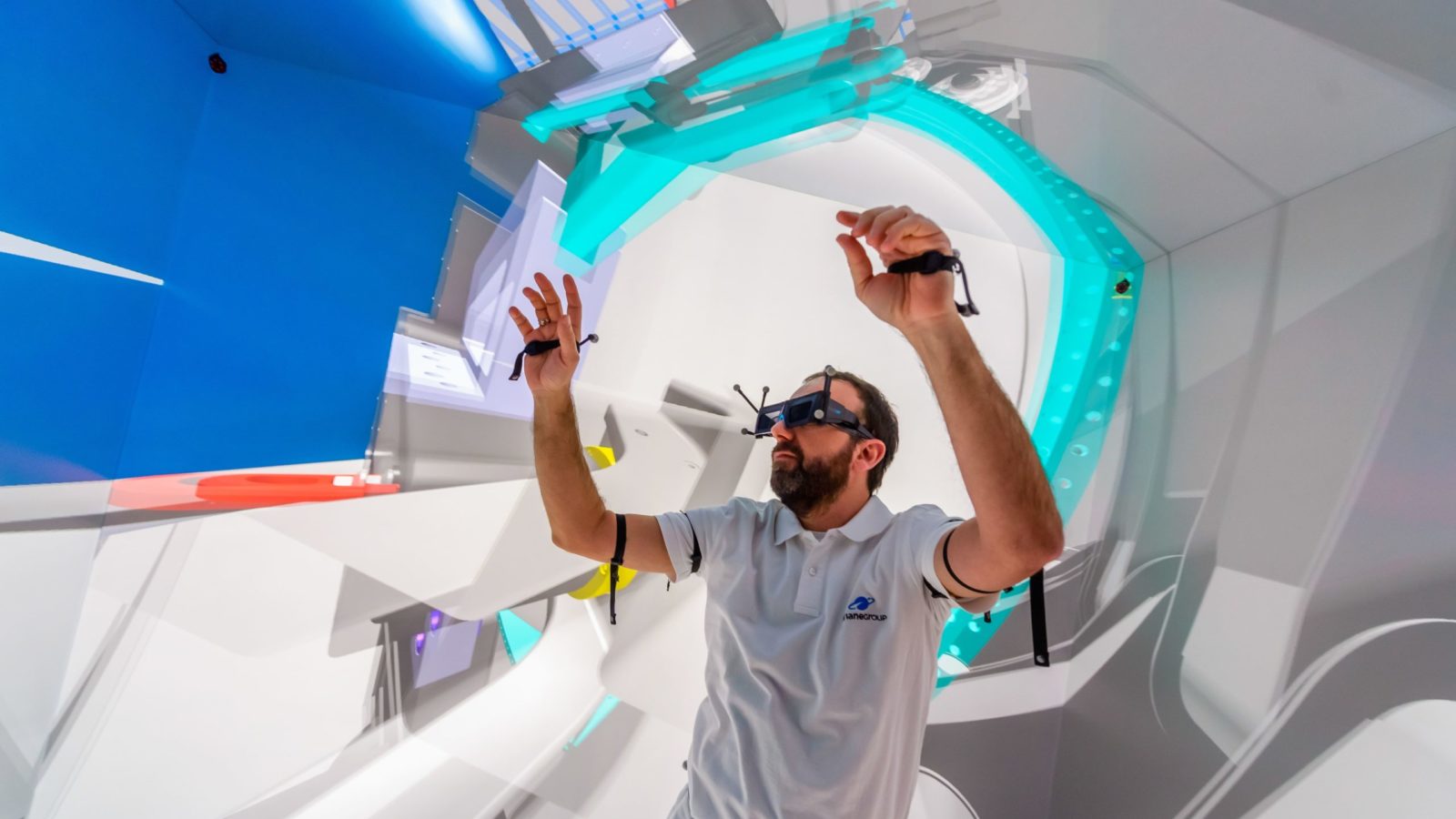

Bei ArianeGroup stehen etwas spezielle Helme hoch im Kurs. An bestimmten Standorten in Deutschland, Frankreich und Kourou (Französisch-Guayana) hat sich die virtuelle Realität (VR) bei der Konzeption und Produktion der Trägerraketen schrittweise durchgesetzt, unter der Leitung von Christophe Reig, der für die Entwicklung und Einführung der Skyreal-Lösung innerhalb des Konzerns verantwortlich ist. Zusammen mit Thomas Llouquet, Designer und Manager Digitale Modelle, sowie Benoît Mériaux, Designer, blickt er auf die Fortschritte zurück, die diese Technologie ermöglicht hat.

Die ersten Schritte in der Welt der virtuellen Realität wurden in den frühen 2010er Jahren mit einer Software von Airbus Group Innovations gemacht. Es dauerte jedoch bis 2018, bis ArianeGroup die Dienste des Start-up-Unternehmens Skydea und seine gebrauchsfertige Virtual-Reality-Lösung in Anspruch nahm. Skyreal basiert auf der Spiel-Engine Unreal Engine und bietet die erforderliche Leistung und Anpassungsfähigkeit, um die Bedürfnisse der einzelnen Sektoren von ArianeGroup mit ein und derselben Software zu erfüllen. Der allererste Sektor, in dem diese Lösung eingesetzt wurde, war die Produktion der Trägerraketen. Indem die virtuelle Realität genutzt wird, um Produkt- und Werkzeugdesigns zu validieren, die Ausstattung bestehender Anlagen oder neuer Gebäude zu definieren, ergonomische Arbeitsplätze zu gestalten oder Maschinen in Originalgröße zu visualisieren, wird die Simulation von Situationen und die Identifizierung von Problemen erleichtert. Aus diesem Grund wurde ein Großteil der neuen Gebäude, die für die Herstellung der Ariane 6 an verschiedenen ArianeGroup Standorten in Deutschland, Frankreich und Kourou vorgesehen sind, in einer virtuellen Umgebung entworfen. Dieses Know-how kommt auch in den Planungs- und Ingenieurbüros zum Einsatz, die nun mit immersiven 3D-Modellen in Originalgröße arbeiten.

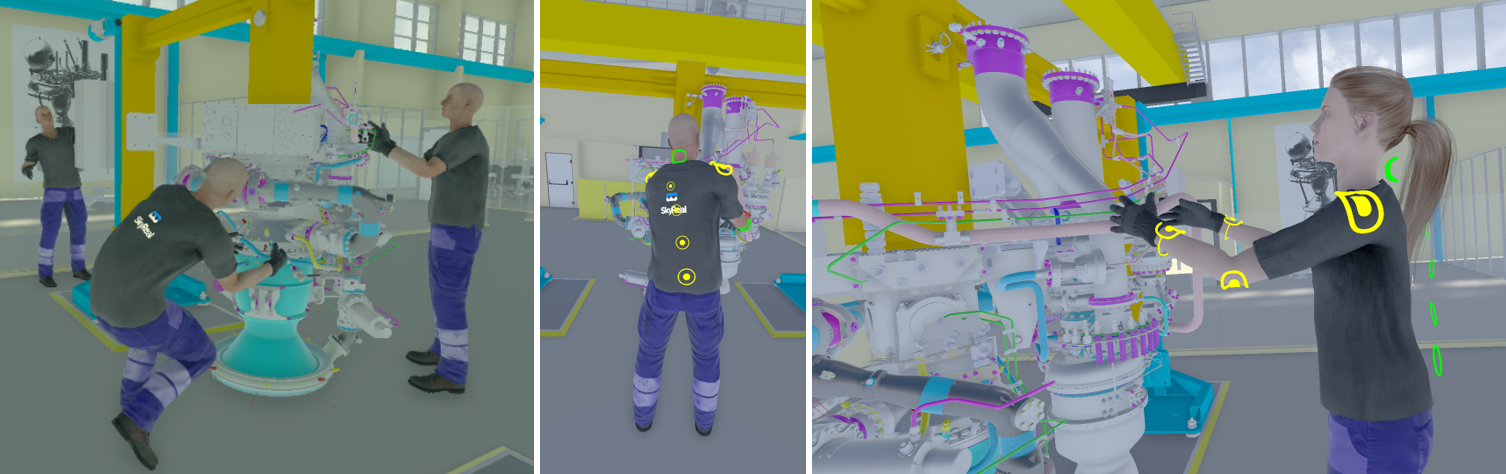

Jede Sitzung zur Validierung eines neuen industriellen Prozesses (Montage der Teile, Prüfungen, Wartung) wird von einem Produktionsmitarbeiter geleitet, der den reibungslosen Ablauf sicherstellt. Dabei werden alle Projektteilnehmer so weit wie möglich einbezogen, damit sie sich mit dem erwarteten Ergebnis wirklich auseinandersetzen können. Während zwei bis drei Stunden – oder gar einen ganzen Tag lang bei den längsten Sitzungen – überprüfen die zuständigen Mitarbeiter nacheinander die Teile, ihre Zugänglichkeit, nehmen Messungen vor und treffen manchmal sogar Entscheidungen in Echtzeit.

Anstelle der Virtual-Reality-Räume werden heute mobile Vorrichtungen – bestehend aus Headset, Kameras und Computer – verwendet, die in einen einfachen Koffer passen und es ermöglichen, Sitzungen an einem beliebigen Ort durchzuführen. Innerhalb der Simulation erfolgt die Einarbeitung sehr schnell. In nur wenigen Minuten lernen die Bediener, sich zu bewegen, zu fliegen, sich zu teleportieren oder nach Gegenständen zu greifen. Die Simulation ist so realitätsnah, dass man einen neuen Mechanismus aktivieren und seine Funktion überprüfen oder auch den Austausch eines Teils noch vor seiner tatsächlichen Produktion üben kann. Die virtuelle Realität ermöglicht es nämlich, Schwierigkeiten und Risiken vorauszusehen und die Produktion noch vor ihrem Anlauf entsprechend anzupassen. Am Ende einer Simulation ist es auch möglich, das Design bestimmter Komponenten direkt zu aktualisieren, indem die VR-Software mit dem Informationssystem des Unternehmens verbunden wird.

Abgesehen von der Visualisierung eines Produkts oder einer Werkstatt im Maßstab 1:1 ermöglicht die virtuelle Realität eine erhebliche Zeitersparnis. Das wohl anschaulichste Beispiel dafür ist, dass die erforderliche Zeit für die Definition des vorläufigen Rohrleitungsdesigns eines Ariane-6-Triebwerks der neuen Generation um das Dreifache verkürzt werden konnte. Indem der Designer eine vorläufige Definition des Rohrleitungsnetzesin der virtuellen Realität erstellen konnte, wurde die CAD-Arbeit maßgeblich erleichtert, und die Entscheidungsschleifen, Konstruktionsiterationen und Anzahl der realen Modelle konnten deutlich eingeschränkt werden.

Nur wenn die virtuelle Realität zu einem Reflex wird, werden sich diese positiven Erfahrungen verbreiten. Aus diesem Grund setzt ArianeGroup auf die Entwicklung von zertifizierenden Schulungen, um die Kompetenzen der Mitarbeiter auszubauen und ihnen die Möglichkeit zu geben, vor der Arbeit in den Werkstätten unter nahezu realen Bedingungen zu üben. Zudem spielt die virtuelle Realität als erweitertes kollaboratives Tool eine vollwertige Rolle. Wenn man bedenkt, wie schnell sich diese Technologie in den letzten zehn Jahren entwickelt hat, sind große Hoffnungen berechtigt. Eine davon ist die direkte Zusammenarbeit auf der ganzen Welt, die derzeit durch Cybersicherheitsauflagen gebremst wird. In Zukunft wird es wahrscheinlich möglich sein, Mitarbeiter in Kourou, Bremen, Ottobrunn, Bordeaux, Les Mureaux und Vernon in eine einzige Sitzung einzuloggen, um gleichzeitig am Einbau eines neuen Systems zu arbeiten oder einen Start vorzubereiten.